Ministerio del Poder Popular

para la Educación Universidad

I.U.P.

“Santiago Mariño“

Escuela 45. Ing.

Industrial “S”

Cátedra: Procesos de Manufactura

PROCESOS DE CONFORMADO DE LOS METALES

Docente:

Autor:

Alcides

Cádiz

Johnderth Cabrera

Niurkaris

Belmonte

Puerto

Ordaz, Enero del 2014

Las Prensas Excéntricas E Hidráulicas Como Máquinas Utilizadas En El Conformado De Metales.

- Prensas Excéntricas

Las prensas tienen capacidad para la producción

rápida, puesto que el tiempo de operación es solamente el que necesita para una

carrera del ariete, mas el tiempo necesario para alimentar el material. Por

consiguiente se pueden conservar bajos costos de producción.

La

maquina utilizada para la mayoría de las operaciones de trabajo en frío y

algunos en caliente, se conoce como prensa. Consiste de un bastidor que

sostiene una bancada y un ariete, una fuente de potencia, y un mecanismo para

mover el ariete linealmente y en ángulos rectos con relación a la bancada.

- Prensas Hidráulicas.

Una prensa hidráulica es un

mecanismo conformado por vasos comunicantes impulsados por

pistones de diferente área que, mediante pequeñas fuerzas, permite obtener

otras mayores. Los pistones son llamados pistones de agua, ya que son

hidráulicos. Estos hacen funcionar conjuntamente a las prensas hidráulicas por

medio de motores.

- Conformado De Metales

En el

conformado de metales se deben tener en cuenta ciertas propiedades, tales como

un bajo límite de fluencia y una alta ductilidad. Estas propiedades son

influenciadas por la temperatura: cuando la temperatura aumenta, el límite de

fluencia disminuye mientras que la ductilidad aumenta.

Existe

para esto un amplio grupo de procesos de manufactura en los cuales las

herramientas, usualmente un dado de conformación, ejercen esfuerzos sobre la

pieza de trabajo que las obligan a tomar la forma de la geometría del dado.

Diagrama

de Esfuerzo-Deformación

Todo

cuerpo al soportar una fuerza aplicada trata de deformarse en el sentido de

aplicación de la fuerza. En el caso del ensayo de tracción, la fuerza se aplica

en dirección del eje de ella y por eso se denomina axial, la probeta se

alargara en dirección de su longitud y se encogerá en el sentido o plano

perpendicular. Aunque el esfuerzo y la deformación ocurren simultáneamente en

el ensayo.

Uso y

aplicaciones especifica como:

En el proceso de conformado de piezas las partes se

pueden formar: por fundición y colada, por deformación plástica, por maquinado,

por ensamble y unión.

Los procesos de conformado mecánico de acuerdo al estado

de tensiones o fuerzas aplicadas a las piezas durante el conformado, se

clasifican en:

- Proceso de Compresión directa: forjado, laminado.

- Proceso de Compresión indirecta: trefilado y extrusión

- Proceso de tracción: estirado.

- Proceso de flexión: doblado (plegado, rolado, perfilado, embutido, repujado).

- Proceso de Corte: cizallado y punzonado.

- Proceso de torsión: para la construcción de resortes helicoidales.

- Cizallado

El corte del metal implica su sostenimiento a un esfuerzo

de corte, superior a su resistencia límite, entre filos cortantes adyacentes

como se muestra en la figura 22. Conforme el punzón desciende sobre el metal,

la presión produce una deformación plástica que tiene lugar como en B en la

figura. El metal se somete a un esfuerzo muy alto entre los filos de la matriz

y el punzón, y las fracturas se inician en ambos lados de la lámina a medida

que continúa la deformación. Cuando se alcanza el límite de resistencia del

material la fractura progresa; si el juego es correcto, y ambos filos tienen el

mismo aguzado, las fracturas se encuentran en el centro de la lámina como se

muestra en C. el valor del juego, que desempeña un papel importante en el

diseño de matrices depende de la dureza del material. Para el acero deberá ser

del 5 al 8 % del espesor del material por lado. Si se usa un juego inadecuado,

las fracturas no coinciden, y en cambio, deben atravesar todo el espesor de la

lámina, consumiendo más potencia.

a)

Punzón en contacto con la lámina.

b)

Deformación plástica.

c)

Fractura completa.

- Punzonado.

Los

procesos de conformado de chapa en general, y en particular el proceso de

punzonado, suelen asociarse con procesos mecánicos relativamente simples de

reducida aportación tecnológica y escaso valor añadido. Sin embargo, la

realidad es muy diferente ya que estos procesos, al igual que otros procesos de

tipo mecánico, están fuertemente influenciados por factores muy diversos

relacionados con la máquina, las herramientas, el material y características

geométricas de la pieza o el propio entorno del proceso (tabla 1).

El

punzonado es una operación de corte de chapas o láminas, generalmente en frío,

mediante un dispositivo mecánico formado por dos herramientas: el punzón y la

matriz. La aplicación de una fuerza de compresión sobre el punzón obliga a éste

a penetrar en la chapa, creando una deformación inicial en régimen

elastoplástico seguida de un cizallamiento y rotura del material por

propagación rápida de fisuras entre las aristas de corte del punzón y matriz.

El proceso termina con la expulsión de la pieza cortada (figura anexa).

1. Doblado

Se

puede efectuar con el mismo equipo que se usa para corte, esto es, prensas

operadas con manivela, excéntrico y leva. En donde esté considerado el doblado,

el metal se somete a esfuerzos tanto en tensión como de compresión con valores

inferiores a la resistencia límite del material, sin un cambio apreciable del

espesor. Tal como en una prensa dobladora, el doblado simple implica un doblez

recto a lo largo de la lámina de metal.

Para

diseñar una sección rectangular a doblar, uno debe determinar cuánto metal se

debe dejar para el doblez, pues las fibras exteriores se alargan y las

interiores se cortan. Durante la operación, el eje neutro de la sección se

mueve hacia el lado de la compresión, lo cual arroja más fibras en tensión.

Todo el espesor disminuye ligeramente, el ancho aumenta en el lado de la

compresión y se acorta en el otro. Aunque las longitudes correctas para los

dobleces se pueden determinar por fórmulas empíricas, están considerablemente

influidas por las propiedades físicas del metal. El metal que se ha doblado,

retiene algo de su elasticidad original y hay alguna recuperación de

elasticidad después de retirar el punzón, a esto se le llama recuperación

elástica.

El

doblado de metales es la deformación de láminas alrededor de un determinado

ángulo. Los ángulos pueden ser clasificados como abiertos (si son mayores a 90

grados), cerrados (menores a 90°) o rectos. Durante la operación, las fibras

externas del material están en tensión, mientras que las interiores están en

compresión. El doblado no produce cambios significativos en el espesor de la

lámina metálica. Existen diferentes formas de doblado, las más comunes son: doblado

entre dos formas y doblado deslizante.

2. Embutido

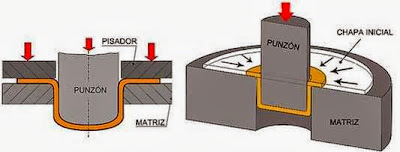

El

embutido consiste en colocar la lámina de metal sobre un dado y luego

presionándolo hacia la cavidad con ayuda de un punzón que tiene la forma en la

cual quedará formada la lámina, se usa para hacer piezas de forma

de copa y otras formas huecas más complejas.

En

la embutición de una pieza se parte de una porción de chapa que

descansa sobre la matriz, mientras el pisador la mantiene sobre esta y

el punzón ejerce la presión necesaria para conformar la pieza

provocando la fluencia del material a través de la cavidad abierta en

la matriz. La pieza va a conformarse en función de la forma de la abertura

de la matriz y la forma del punzón, mientras que el pisador va a

evitar el pandeo del material al tratarse de formas generalmente no

desarrollables

El

número de etapas de embutición depende de la relación que exista entre la

magnitud del disco y de las dimensiones de la pieza embutida, de la facilidad

de embutición, del material y del espesor de la chapa. Es decir, cuanto más

complicadas las formas y más profundidad sea necesaria, tantas más etapas serán

incluidas en dicho proceso.

Cálculo de número de pases de embutición

Para

realizar dicho calculo dentro de una operación de embuticion primero

que todo se debe tener en cuenta la forma del embutido ya que con la forma del

embutido se puede determinar el desarrollo del embutido y poder así aplicar la

formula la cual nos dará los cálculos de desarrollo, por otra parte se debe

tener en cuenta el numero de operaciones en que se va a realizar el embutido

para ello también se cuenta con una ecuación la cual nos dará el numero de

secuencias que debe tener el embutido para ello se tiene en cuenta generalmente

con el diámetro del embutido y la altura por también se puede encontrar

como ecuación para el embutido la presión que debe ejercer el

prensa chapa para evitar la deformación de la lamina en el momento del embutido

en este caso se tiene en cuenta los diámetros y una constante de presión

específica para cada material, por último la ultima ecuación que utilizamos es

la carga de embutido la cual como la del punzo nado se tiene

semejantes parámetros.

- ü Determinación del diámetro del elemento a embutir.

La

determinación de las dimensiones de la chapa de la que ha de salir el objeto

embutido se basa en la igualdad de los volúmenes de material del trozo de chapa

inicial y el de la pieza embutida. La importancia de la determinación del

desarrollo se basa en tres necesidades

1. Economía

del material

2. Facilidad

de embutición

3. Reducción

del número de útiles.

Los

cálculos que se describen en los numerales siguientes son aplicables a cuerpos

huecos que tengan forma geométrica regular y con sección circular. Para cuerpos

irregulares no siempre se puede realizar un cálculo exacto.

Haciendo

la aproximación de que el espesor no varía durante la embutición, será

suficiente con encontrar la igualdad entre la superficie de la embutición y la

de corte.

- Determinación del Número de Embutición.

La

determinación del número de operaciones, junto a la del diámetro del disco

inicial son dos de las cuestiones más importantes de los procesos de

embutición. La necesidad de realizar el embutido en dos o más pasadas viene

determinada por la imposibilidad de que el material pueda resistir la elevada

tensión radial a que se le somete durante el proceso de embutición debido a la

relación existente entre el diámetro inicial del disco y el diámetro del

recipiente a embutir.

Las

piezas embutidas de gran profundidad, o de forma complicada no pueden ser

obtenidas en una sola operación. Estas deben ser deformadas en varias etapas y

en matrices diferentes, acercándose progresivamente a la forma definitiva.

1. Características

del material: propiedades, tamaño de grano.

2. Espesor

del material.

3. Tipo

de embuticion: simple doble o triple efecto.

4. Grado

de reducciones.

5. Geometría

de la embuticion.

Para

la determinación de las operaciones por el método de coeficientes de reducción,

se parte del cálculo de la chapa plana y se procede a multiplicar cada nuevo

diámetro por un factor dependiente del tipo de chapa hasta alcanzar el valor

deseado.

En la

siguiente figura se ilustra el proceso donde D es el diámetro de desarrollo, d1

el diámetro de la primera embuticion, d2 el de la segunda etc. Se tiene en

consecuencia lo siguiente:

d1 =

K1 x D

d2 =

K2 x d1

d3 = K2x d2

Uso

de tablas de esfuerzos en materiales a conformar y otras variables de interés.

Cualquier

material que pueda ser conformado en frio con un cierto radio de doblado,

tambien puede ser conformado en una maquina de perfilar. En la siguiente tabla

se muestra un Ranking de los materiales con mejores características para ser

conformados mediante una maquina perfiladora en frio. Donde 100 significa que

el material presenta condiciones excelentes mientras que un “0” cero significa

que no puede ser usado en este proceso de conformación.

Conclusion

Hemos concluido con esta investigacion y hemos apredido para que sirve cada cosa.

En la actualidad es de gran importancia saber que la prensa es una máquina herramienta que tiene como finalidad lograr la

deformación permanente o incluso cortar un determinado material, mediante la

aplicación de una carga.

Cabe destacar que el hombre ha

estado empeñado en multiplicar su fuerza física. Inicialmente se asoció con otros para aplicar

cada uno su fuerza individual a un solo objeto.

Bibliografia

http://books.google.co.ve/books?id=gilYI9_KKAoC&pg=PA411&dq=%EF%83%BC%09Prensas+Exc%C3%A9ntricas&hl=es&sa=X&ei=Q1LpUsCNJefRsATInYG4Bw&ved=0CEEQ6AEwBA#v=onepage&q=%EF%83%BC%09Prensas%20Exc%C3%A9ntricas&f=false

http://ingenierosindustriales.jimdo.com/herramientas-para-el-ingeniero-industrial/procesos-industriales/procesos-de-conformado/

http://www.ecured.cu/index.php/Prensa_hidr%C3%A1ulica